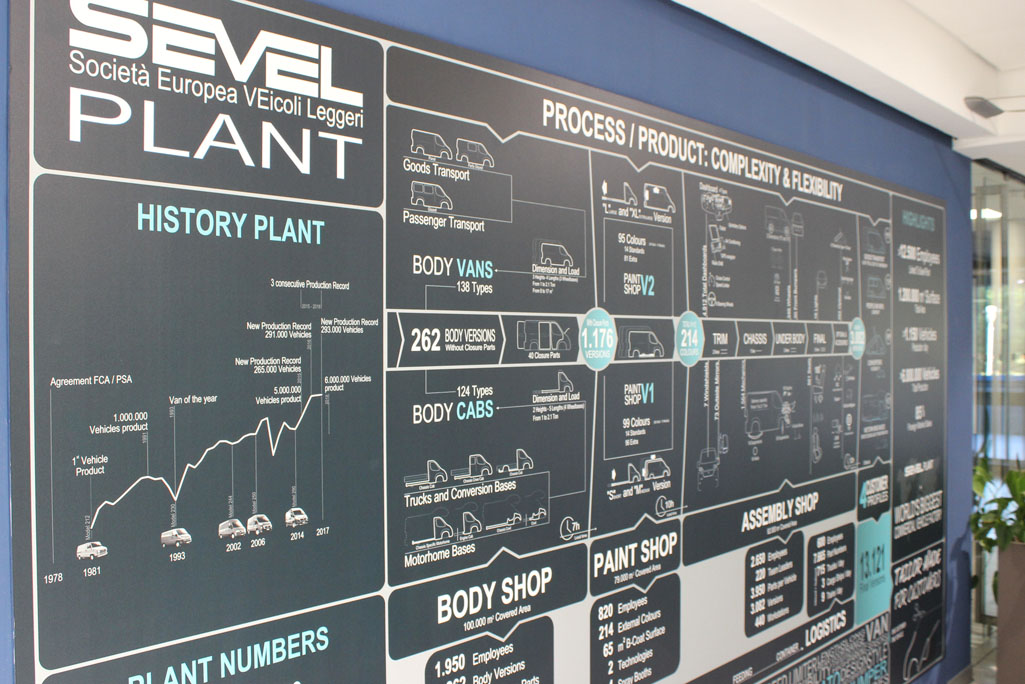

Lo stabilimento SEVEL (Società Europea Veicoli Leggeri) di Atessa, in provincia di Chieti, è il più grande impianto mondiale per la produzione di veicoli commerciali leggeri, ovvero i furgoni utilizzati per gli impieghi più disparati. Benché le linee siano attive 320 giorni all’anno e realizzino circa 300 mila veicoli ogni anno, la produzione non è sufficiente a soddisfare una domanda che, per l’85%, è esportata fuori dall’Italia. Così, pur a fronte di una produzione quotidiana di 1.200 veicoli, i responsabili aziendali sono alla continua ricerca di soluzioni per massimizzare efficienza e produttività.

Un obiettivo non semplice, perché ognuno di questi furgoni è diverso dall’altro: ogni cliente ha esigenze specifiche, dettate dal proprio lavoro, dal materiale che deve essere caricato o dalle condizioni ambientali in cui opererà. L’impianto di SEVEL è così in grado di realizzare oltre 17.000 diverse versioni e, quindi, di soddisfare qualunque necessità.

Rispetto al passato, quando i veicoli commerciali leggeri erano dei “piccoli camion”, spiega il direttore dello stabilimento Angelo Coppola, oggi sono diventati delle “auto con una grande capacità di carico” e devono essere dotati di tutti i dei comfort necessari a chi li utilizza ogni giorno.

Un’esigenza strategica che l’impianto produttivo di SEVEL ha saputo interpretare in anticipo rispetto ai concorrenti, conquistando un importante vantaggio competitivo. Anche perché, prosegue Coppola, “siamo in grado di realizzare un prodotto artigianale a costi industriali. Sebbene recentemente abbiamo festeggiato la consegna del sei milionesimo veicolo, abbiamo la capacità di realizzare qualunque configurazione richiesta dai nostri clienti, sia per i veicoli del gruppo FCA, così come per quelli del gruppo PSA – Peugeot Citroën”.

Dall’ordine alla messa in strada

In pratica, non appena viene sottoscritto un ordine di acquisto in qualunque concessionaria europea, i dati e le specifiche tecniche sono inseriti nel gestionale aziendale. Uno strumento informatico in grado di definire le forniture di materie prime necessarie e di pianificare l’ordine di produzione. Tutte le informazioni necessarie arrivano anche alle linee produttive, dove vengono assemblati, a distanza di pochi minuti, versioni ed equipaggiamenti completamente diversi, ognuno dei quali è tracciato e monitorato nell’intero percorso in uno stabilimento in cui lavorano oltre 6.000 persone.

Deve funzionare… sempre

Tutto questo non può avvenire senza il supporto delle soluzioni informatiche più innovative, chiamate a funzionare sempre, fornendo le indicazioni logistiche e di montaggio a tutti i soggetti coinvolti nell’assemblaggio dei veicoli.

Proprio il termine “sempre” è una sorta di ossessione per Paolo De Nardis, Responsabile Ict di SEVEL, e il suo staff di esperti. Una moderna fabbrica, come quella di SEVEL, non può infatti prescindere dal supporto dell’informatica. La divisione Ict, oltre al resto, ha così anche la responsabilità dell’intero Data Center. Ovvero il “cervello” della fabbrica, sempre più digitale, dal quale dipendono tutte le operazioni di produzione.

Proprio l’Ict, negli ultimi anni, è stato chiamato a sfide sempre più impegnative, per rispondere alle esigenze di una maggiore produttività e per fare fronte al crescente numero di dati da raccogliere e gestire in locale. Il Cloud, infatti, non rappresenta sempre la soluzione ideale, in quanto i tempi di latenza sono eccessivi rispetto alle esigenze produttive. Da qui la necessità di concentrare ad Atessa l’enorme mole di dati necessari alla produzione, inviando al Data Center centrale del Gruppo solo i report generali. L’elaborazione vera e propria, quindi, deve rimanere vicina al punto di produzione dei dati stessi e di utilizzo delle informazioni, seguendo la logica dell’Edge Computing.

Garantire la continuità operativa, però, non è semplice. L’intero impianto può essere messo in crisi dalle situazioni più svariate e inattese, come accaduto nel 2017, poco dopo la nevicata che ha investito il Centro Italia.

In quell’occasione anche lo stabilimento di Atessa è stato colpito da una serie di blackout, alcuni dei quali si sono prolungati per 10 ore. Una situazione che, come immaginabile, ha bloccato la produzione, ma non il Data Center dove, grazie alla dotazione di Ups sovradimensionati, il reparto Ict è rimasto sempre operativo ed ha proseguito la propria attività.

Come nasce un Data Center

La creazione del nuovo Data Center è stata affidata da FCA a N&C Telecomunicazioni, l’azienda che fornisce al Gruppo il servizio di SPOC per le componenti di Networking, Security, Voice, PC Desktop, Server e Infrastrutture Data Center.

Realizzare, in poche settimane, un nuovo Data Center ad altissima affidabilità ha comportato una sfida particolarmente delicata anche per un esperto come Gianluca Giannuzzi, di N&C Telecomunicazioni, incaricato di tradurre in atti concreti le severe linee guida stabilite da FCA. “Ogni impianto ha le proprie peculiarità e anche in SEVEL abbiamo dovuto trovare le soluzioni pratiche per garantire la continuità operativa degli impianti. In particolare, lo stabilimento di Atessa è percorso da decine di cunicoli sotterranei e quelli che dovrebbero essere dei pavimenti spesso si rivelano, all’atto pratico, dei solai con i relativi limiti di portata. In una situazione così particolare, e con la pressione di dover completare rapidamente i lavori, si è rivelato determinante il rapporto di collaborazione instaurato con il team Ict di SEVEL, guidato da De Nardis, e con un Vendor come Legrand. Proprio Legrand, negli ultimi anni, ha acquisito una serie di aziende specializzate nelle soluzioni per Data Center e si è qualificata come fornitore di riferimento per l’intero gruppo FCA. Questo ci permette di trovare, presso un’unica azienda, tutte le soluzioni necessarie alla realizzazione di infrastrutture fondamentali per le moderne aziende manifatturiere. A maggior ragione, in un impianto come quello di Atessa, in cui era necessario operare in tempi particolarmente rapidi e a cavallo del periodo estivo, avere un unico interlocutore ha rappresentato un ulteriore valore aggiunto. A questo si aggiunge il fatto che, per tutte le esigenze, abbiamo potuto contare sulla competenza specifica di Floriano Monteduro, referente di Legrand per la realizzazione dei Data Center”.

Due Data Center speculari

Questo rapporto di collaborazione ha portato, nell’arco di pochi mesi, a realizzare in SEVEL due Data Center fisicamente distanti tra loro, ma speculari e ridondati a caldo, con gli UPS segregati in locali chiusi da pareti e porte a prova di incendio.

Nel rispetto delle linee guida aziendali, De Nardis e i suoi uomini hanno potuto scegliere e implementare una serie di soluzioni specifiche da ingegnerizzare per operare insieme. Accanto alla componentistica elettrica, tradizionale punto di forza di Legrand, attraverso la competenza BTicino, l’azienda oggi propone un’offerta completa, che va dai rack ai sistemi di condizionamento, passando attraverso il monitoraggio e le soluzioni di cablaggio strutturato. Una caratteristica che ha permesso di ridurre i tempi di realizzazione, ma senza mai scendere a compromessi. Del resto, in una fabbrica ispirata ai più moderni criteri di Industria 4.0, l’intera produzione è guidata dall’informatica, che assume un ruolo determinante e non può prescindere dalle eccellenze di mercato. L’alimentazione e la protezione delle apparecchiature elettroniche rivestono così un’importanza altrettanto fondamentale.

L’idea è stata di creare due Data Center speculari, con carichi bilanciati in grado di garantite il corretto funzionamento delle linee produttive anche in caso di fault di uno dei due. Un obiettivo raggiunto rispettando tutti i requisiti tecnici che caratterizzato i Ced con il più elevato livello di affidabilità oggi possibile.

L’isola Legrand Data Center

In un Data Center chiamato a ospitare un’elevata concentrazione di server, il primo aspetto da considerare è il raffrescamento delle apparecchiature ospitate. La produzione di calore, che deve essere smaltito, è infatti proporzionale alla potenza elettrica assorbita del singolo elaboratore. Due aspetti particolarmente elevati nello stabilimento di Atessa.

Gli uffici progettazione di FCA e N&C Telecomunicazioni hanno così scelto di sfruttare la tecnologia delle isole “Next Generation Cold Corridor”, di Legrand LDCS, divisione del Gruppo Legrand specializzata nella realizzazione di Data Center. Una soluzione che permette la netta separazione del corridoio caldo/freddo, cioè l’aria calda di scarico dei server viene racchiusa in un plenum, dove viene rapidamente rimossa e raffrescata dai condizionatori infra-rack “Varicondition-DX”.

Confinare il corridoio caldo/freddo in zone distinte, se da una parte permette la completa separazione del caldo dal freddo, dall’altro permette di massimizzare l’efficienza energetica dei condizionatori in quanto riprenderanno sempre e solo aria ad alta temperatura.

Dalla parte opposta dell’isola avremo il corridoio freddo che, a temperatura costante di 23-25°C raffrescherà l’infrastruttura (in pratica un’isola chiusa da porte scorrevoli e isolata termicamente) all’interno della quale sono racchiuse le apparecchiature informatiche. Grazie a questa particolare isola, inoltre, i tecnici di SEVEL operano direttamente sugli apparati dall’esterno del “corridoio freddo” e, quindi, in condizioni ambientali ideali per svolgere le proprie attività. Il risultato più emblematico della corretta scelta impiantistica, è stato misurato già poche settimane dopo l’entrata in funzione del nuovo Data Center. Il PUE (Power Usage Effectiveness – ovvero il rapporto tra la potenza assorbita e quella effettivamente utilizzata dalle apparecchiature informatiche) è pari 1,3. Un valore tra i più bassi oggi raggiungibili, soprattutto in una regione d’Italia caratterizzata da alte temperature ambientali. É questa la conferma dell’elevata efficienza energetica dell’intero Data Center, che sfrutta al meglio i moduli di refrigerazione ad “espansione diretta” Legrand Varicondition, equipaggiati con compressori inverter del tipo “Twin Rotary”, con alto coefficiente di efficienza ed integrati nelle file di armadi.

Affidabilità senza compromessi

L’efficienza energetica, però, è solo uno dei requisiti indispensabili. Affidabilità e continuità operativa sono infatti l’ossessione per chiunque debba gestire grandi moli di dati a servizio di un impianto produttivo.

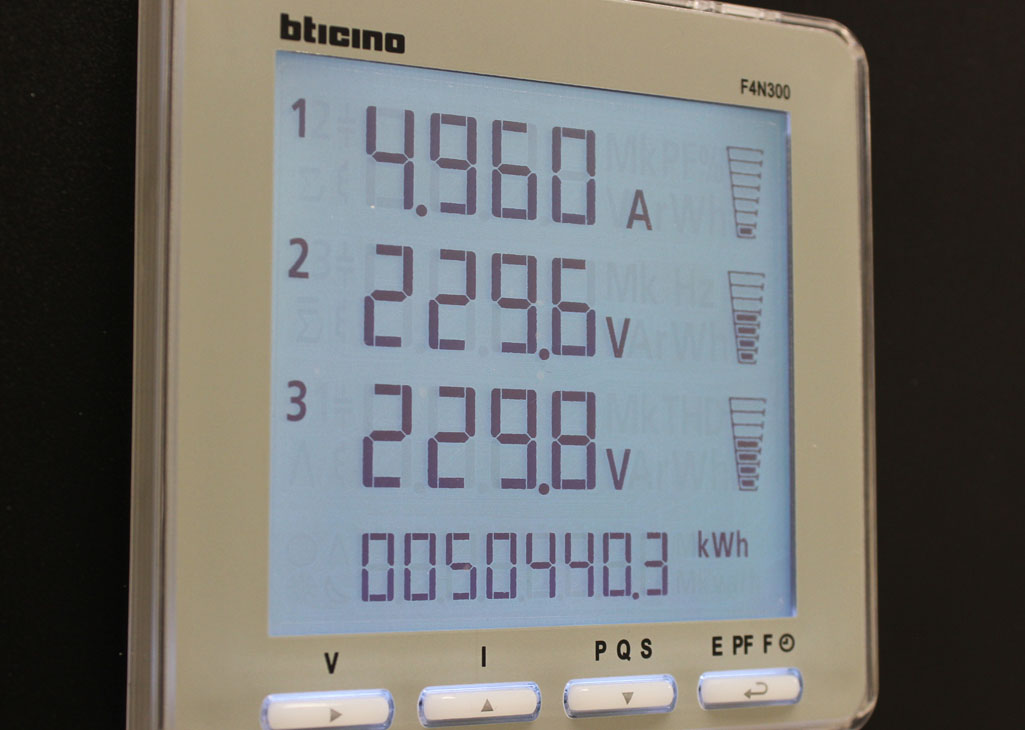

L’attenzione, quindi, non può prescindere dall’affidabilità e dalla continuità di alimentazione. Anche il Data Center più performante, infatti, può essere messo in crisi da un banale problema elettrico. Un’eventualità che SEVEL non può tollerare, poiché comporterebbe l’immediata interruzione della produzione. Gli specialisti di N&C Telecomunicazioni, con il supporto del team di De Nardis, hanno così sviluppato una soluzione caratterizzata dalla ridondanza 2N di ogni singolo elemento ma, soprattutto, da un controllo minuzioso e tempestivo dei valori elettrici e ambientali. Da qui anche l’impiego dei quadri elettrici Infra-rack Legrand dotati del sistema “TiFast di BTicino”, con aggancio e sgancio a caldo dei singoli magnetotermici. Questa soluzione, come spiega Gianluca Giannuzzi di N&C Telecomunicazioni, ci ha permesso “di completare rapidamente l’installazione, realizzando facilmente cablaggi elettrici anche molto complessi in spazi ridotti”. La famiglia di prodotti, infatti, propone soluzioni pronte all’uso per il collegamento in ingresso e in uscita degli interruttori fino a 400A per ognuna delle due linee d’alimentazione. In questo modo è stato possibile realizzare armadi elettrici nei quali le attività di ampliamento e manutenzione risultano semplificate e possono essere completate, in sicurezza, anche all’interno di rack sotto tensione. Un aspetto fondamentale per l’alimentazione di un Data Center chiamato a supportare linee produttive in funzione, su più turni, per 320 giorni all’anno.

Oltre alla ridondanza, i tecnici ICT richiedono di essere costantemente informati sullo stato di ogni singolo parametro, per poter intervenire in modo proattivo. Da qui la scelta di integrare le PDU PX3 di Raritan (altro brand del Gruppo Legrand). Queste innovative unità di distribuzione di potenza rilevano, in tempo reale, sia i carichi elettrici collegati che le variabili microambienti, come temperatura e umidità, presenza liquidi, o registrazione tramite WEB-CAM, comunicandole anche a distanza attraverso la rete di cablaggio strutturato Ortronics (altra marca Legrand). Grazie alle colorazioni dello chassis delle PDU, distinte per UPS di provenienza (Rosse UPS A e Nere UPS B), con le PDU intelligenti Raritan – spiega De Nardis – siamo in grado di prevenire eventuali errori umani, ma il principale valore è dato dal sistema di monitoraggio, grazie al quale individuiamo in anticipo eventuali problemi o anomalie, intervenendo così in modo proattivo. L’intero sistema è stato configurato per permettere, ad ogni tecnico coinvolto, di ricevere solo gli allarmi effettivamente significativi per il suo lavoro.”

E’ questo un ulteriore esempio dell’attenzione riservata alla corretta gestione dei carichi elettrici all’interno del Data Center dello stabilimento. Un’attenzione che, unita alla ridondanza dei circuiti elettrici, di quelli di raffreddamento e di rete permette a SEVEL di fronteggiare anche gravi incidenti tecnici, con una disponibilità dei dati pari al 99.995%. Il che significa, conti alla mano, un’interruzione massima di soli 48 minuti all’anno. Il tutto con un’attenzione significativa anche al risparmio energetico.

Committente: SEVEL Spa

Progetto preliminare: FCA

Progetto esecutivo e realizzazione: N&C Telecomunicazioni

Sito di installazione: Stabilimento SEVEL – Atessa (CH)

Principali prodotti e tecnologie Legrand installati:

- Raffrescamento: Next Generation Cold Corridor

- Cage: Legrand LDCS

- Rack per Data Center: Legrand Varicon

- Condizionatori: Legrand ad espansione diretta Varicondition

- Cablaggio strutturato: Ortronics

- PDU: PX3 Raritan

- Quadri elettrici “infra rack” con sistema di cablaggio TiFast BTicino

- Interruttori automatici e ausiliari BTdin BTicino